Robótica Personalizada Hecha Simple: Una Entrevista con el Aficionado en Robótica Michal Zalewski

Michal Zalewski

Michal Zalewski es un joven de muchos talentos: un exitoso ingeniero de software durante el día, y un aficionado a la robótica en las noches y durante los fines de semana. Muchas de sus creaciones de aficionado han sido destacadas en la prensa del sector. Él también comparte sus proyectos con otros aficionados a través de su blog y sitio Web: lcamtuf.coredump.cx Recientemente le pregunté acerca de cómo consigue hacer tanto en sus horas libres..

GM: ¿Siempre te interesó la robótica?

MZ: Desde que tengo memoria, he tenido un interés en la electrónica, la robótica, y simplemente en "hacer cosas". Nunca lo consideré como una carrera, pero soy suficientemente afortunado de tener un trabajo emocionante en ingeniería de software que me da tanto la libertad como los medios para continuar esta pasión a largo plazo.

No puedo definirlo exactamente, pero hay algo particularmente satisfactorio acerca de crear complejos objetos físicos de la nada, compartiendo el conocimiento y trabajo de uno con los demás... y con el tiempo quizás ayudar al progreso de mi campo de especialización.

“La fresadora MDX-15 de Roland DG era económica y tenía todas las funciones precisas.”

GM: ¿Qué herramientas han demostrado ser útiles para ti a medida que trabajabas en tu afición?

MZ: Empecé a pensar más seriamente acerca de la robótica hace como seis años, y rápidamente me di cuenta de que la limitación más significativa es la necesidad de fiarse de componentes estructurales prefabricados o a pedido muy caros, necesarios para mover montajes, personalizar engranajes, etc. Esperar una semana y pagar US$ 50, US$ 100 por una pieza pequeña es simplemente impráctico.

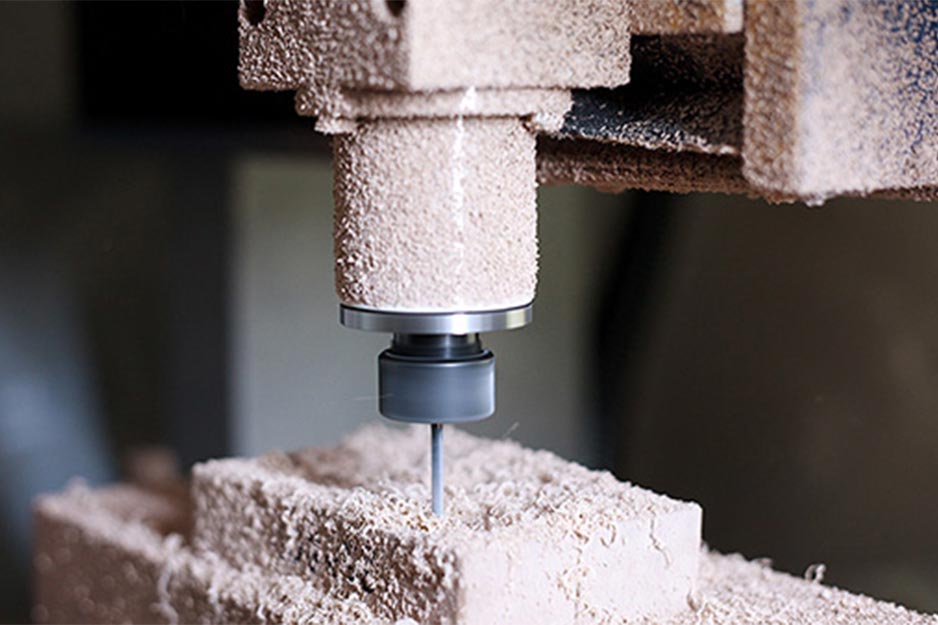

Busqué varias opciones para fabricar componentes funcionales de forma rápida y barata, y eventualmente decidí que el mecanizado CNC de precisión era la mejor opción para mis necesidades; pero debido a que la documentación disponible sobre procesos CNC relevantes era muy limitada, preferí no hacer una inversión significativa por adelantado.

La fresadora MDX-15 de Roland DG era barata y tenía las funciones correctas, especialmente el software Modela incorporado, que procesa archivos CAD en 3D para su creación en la fresadora MDX . Se compara muy favorablemente a otros productos, típicamente básicos en ese intervalo de precios.

GM: ¿Qué funciones te impulsaron a mejorar tu sistema SRP<>

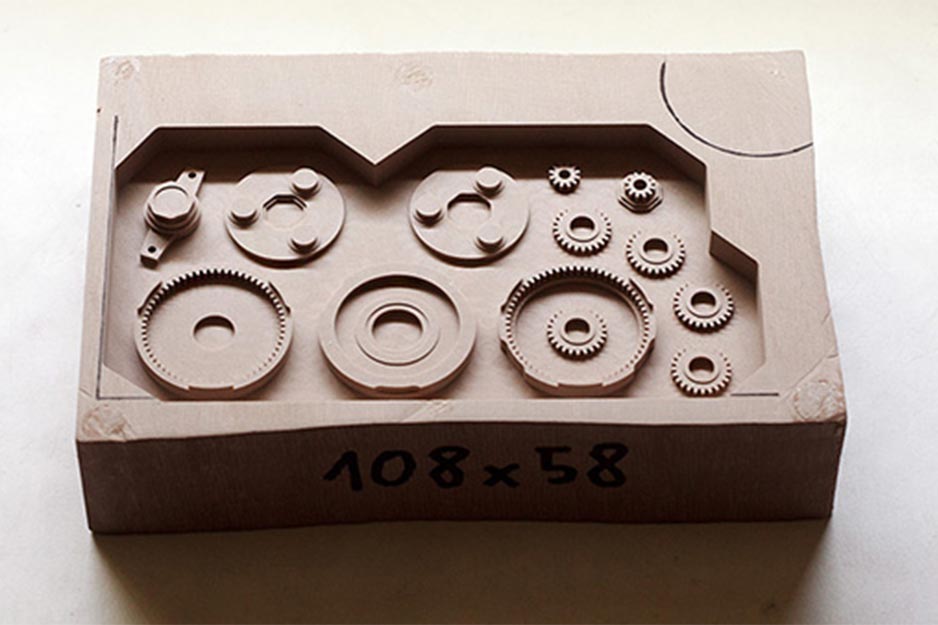

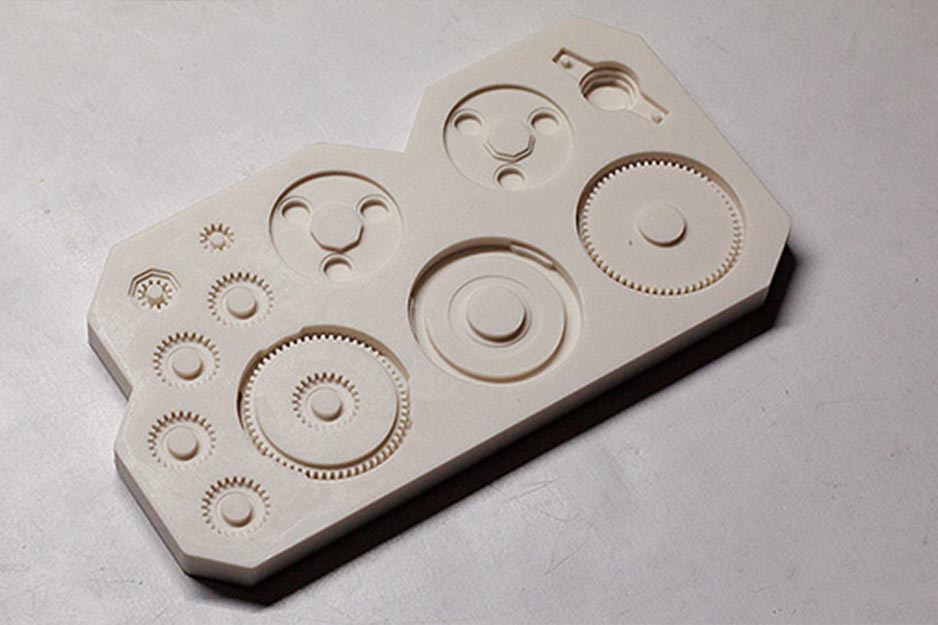

MZ: Luego de algunas pruebas y errores con la MDX-15, descubrí que el proceso óptimo para mis fabricaciones necesitaban: mecanizado rápido de moldes positivos maestros en placas de prototipado RenShape, creación de moldes negativos flexibles en siliconas Shore A 60-80, y fundición de piezas finales de plásticos de ingeniería de alta resistencia y bajo costo. Aunque este enfoque puede parecer innecesariamente complicado al comienzo, es muy rentable y rápido, los materiales son altamente predecibles y uno elimina muchos de los problemas de medición y sujeción de material de inventario. Además, las partes pueden ser posteriormente duplicadas de forma rápida:

http://www.flickr.com/photos/candy-bottoms/sets/72157625850569320/detail/

En ese momento, confié en que me podía beneficiar de las mayores velocidades de mecanizado y mayor rango de movimiento permitido por la fresadora CNC de escritorio MDX-540 de Roland DG más grande.Los retornos de inversión a largo plazo de usar la MDX-540 en costos de fabricación de partes, incluso para usos de aficionado, y simplemente la habilidad de experimentar con diseños rápidamente, justificaron la mejora para mí.

GM: Para usted, ¿cómo responde la MDX-540 en términos de precisión?

La MDX-540 entrega una exactitud dimensional de 0,00508 mm (0,0002 plg) o mayor en mis usos:

http://www.flickr.com/photos/candy-bottoms/4498562907/

...y me permite mecanizar características tan delgadas como 0,0381 mm (0,0015 plg). Eso no lo supera ninguna otra tecnología dentro de ese rango de precios.

Quizás las dos aplicaciones más exigentes que rutinariamente enfrento son los engranajes en miniatura mecanizados personalizadamente y los cojinetes de fricción de montaje por presión. En estas aplicaciones, la exactitud dimensional debe estar aproximadamente dentro de 0,01016 mm (0,0004 plg); la exactitud de la MDX-540es mucho mejor, según mi experiencia.

GM: ¿Cómo describirías un proyecto típico?

MZ: Ya que la robótica para mí es una afición, todo proyecto es único. Trato de experimentar con nuevas ideas y superar mis propias limitaciones en lo que respecta a la electrónica y al diseño mecánico. He experimentado con todo, desde robots cuadrúpedos en miniatura:

http://lcamtuf.coredump.cx/robot/show_image.cgi/pmma_microbot.jpg

...hasta una variedad de diseños sobre ruedas con varios sistemas de dirección convencionales y no convencionales:

http://lcamtuf.coredump.cx/robot/show_image.cgi/tinybot_render2.jpg

...pero frecuentemente también pienso en ideas entretenidas que no tengan mucho que ver con la robótica práctica; por ejemplo, una máquina cuyo sólo propósito sea apagarse a sí misma:

http://lcamtuf.coredump.cx/ultimate/

...o una pantalla de pared totalmente impráctica, mostrando una imitación de los niveles de amenaza del Departamento de Seguridad Nacional:

http://lcamtuf.coredump.cx/word/

...o un escáner láser 3D para usos fotográficos:

http://lcamtuf.coredump.cx/25d/

Usualmente diseño mis proyectos en el programa CAD Rhino, aunque he usado otros programas en otros proyectos.

Aunque los sistemas CNC parecen ser mucho más predecibles y exactos que todas las soluciones de prototipado aditivo a precios normales, habían varias cosas que aún tenía que resolver para obtener resultados perfectos, desde la selección de materiales hasta las estrategias de trayectoria de herramienta, y para los plásticos lo tuve que aprender de la forma difícil. Para ayudar a los demás, creé una guía meticulosamente detallada del proceso..

GM: ¿Qué funciones de tu sistema SRP son más útiles para ti?

MZ: La precisión y la resolución son definitivamente los dos argumentos de venta más importantes para mí; los siguientes son las altas velocidades de corte y un muy generoso rango de movimientos. He visto el rendimiento de otros sistemas CNC en el mercado y la MDX-540 se compara muy favorablemente en todos estos aspectos.

El panel utilitario (panel de control manual) de la MDX es una característica menor en el gran esquema de las cosas, pero también es muy útil: es de mucha ayuda ser capaz de estar cerca en el área de trabajo para configurar orígenes, medir alturas de herramientas, ajustar velocidades de corte o verificar parámetros de proceso. Me perdería de esta utilidad si fuera forzado a cambiar a otra fresadora.

Además, los sistemas han sido muy confiables. No he tenido absolutamente ningún problema eléctrico o mecánico en tres años de servicio de la MDX-540- La máquina aún funciona como nueva. Tampoco he tenido problemas con la MDX-15 que tenía anteriormente.

GM: ¿En qué proyectos has estado trabajando recientemente?

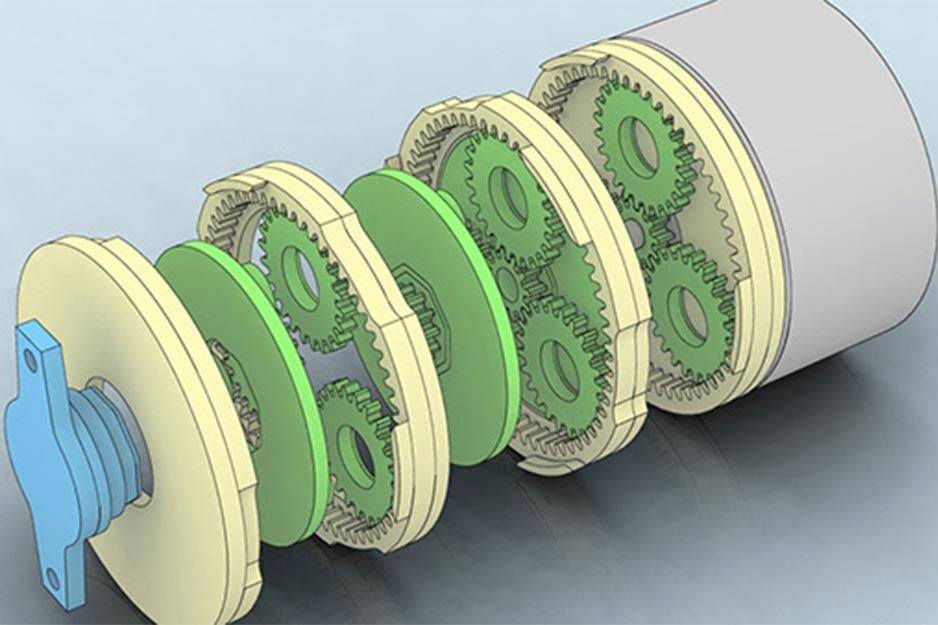

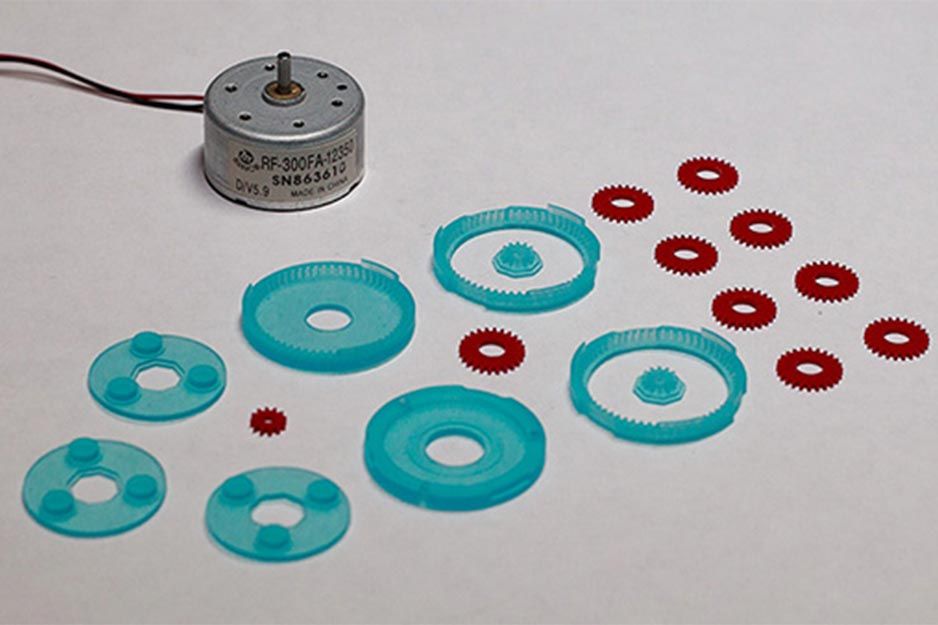

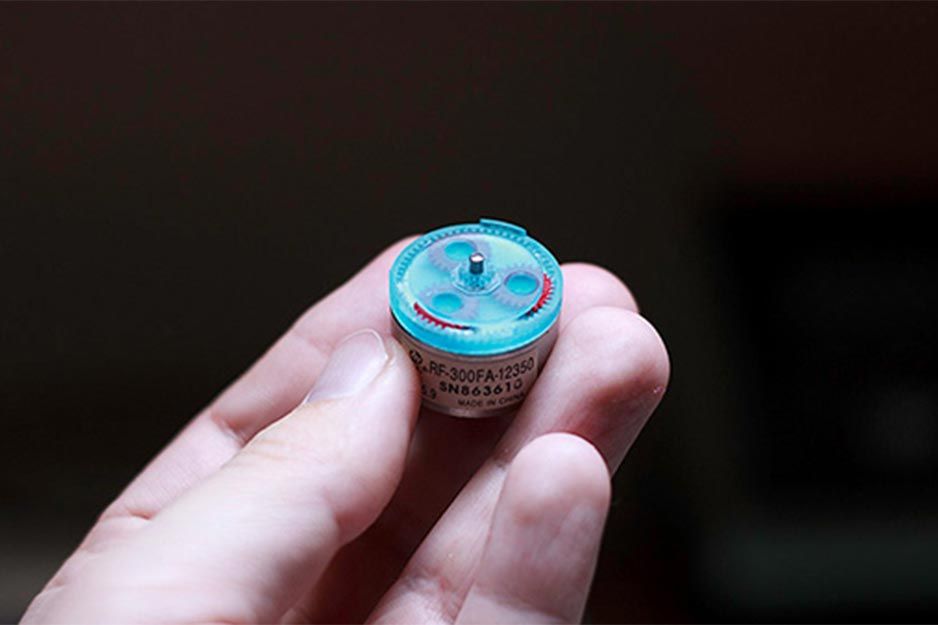

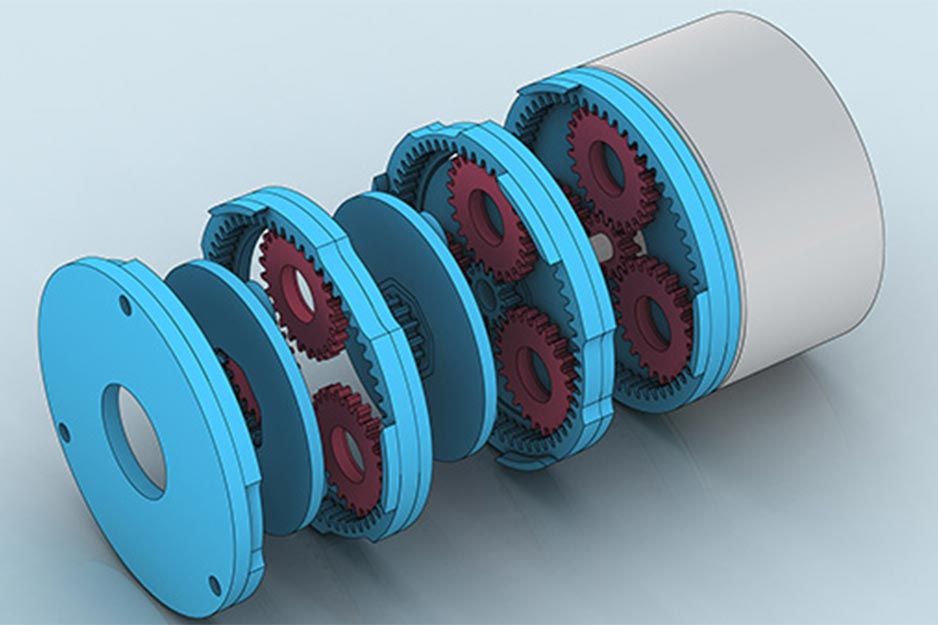

MZ: Trato de hacer algo nuevo con cada proyecto, que trae un conjunto único de desafíos; por ejemplo, mi actual proyecto empezó con una reductor planetario personalizado para cada uno de los motores; cada engranaje en ese mecanismo es de apenas 0.889 mm (0.035 plg) de grosor, y tiene dientes de 0.381 mm (0.015 plg) que deben encajar perfectamente en esa escala.

http://lcamtuf.coredump.cx/robot/show_image.cgi/omnibot-02-3dcad.jpg

GM: En general, ¿Cuál ha sido el impacto de la tecnología SRP en tus proyectos?

MZ: En lo que se refiere a impacto, creo simplemente que la mayoría de los diseños en los que he estado trabajado en los últimos años hubieran sido completamente imposibles sin esta herramienta. Aunque las partes personalizadas pueden ser ordenadas por correo, ese enfoque simplemente no permite ningún método de ensayo/error o refinamiento continuo de los proyectos.